安全で効率的なエネルギー貯蔵ソリューションの需要が高まるにつれて、新しい電池技術が数多く登場しています。全固体電池(SSB)は、従来のリチウムイオン電池(LIB)の限界を克服する可能性を秘めた、エネルギー貯蔵技術における大きな進歩です。全固体電池は、従来の電池で使われている可燃性を持つ液状/ゲル状の電解質がセラミック、ポリマー、硫化物などの固形物質に置き換えられるため、安全性と熱安定性が向上し、エネルギー密度も従来のシステムの250Wh/kgから500Wh/kgまで大幅に増加します。固体電解質は、リチウム金属アノードや高容量カソードの使用を可能にするだけでなく、液体電解質を使用する従来のバッテリーに付き物の高可燃性、デンドライト形成、高電圧での電気分解、液漏れのリスクを軽減します。

一般的なLIBが500サイクルであるのに対し、全固体電池は1,000サイクル以上の耐久性があるため、寿命の長期化も期待できます。全固体電池は、LIBよりも小さくコンパクトな設計が可能であるため、電気自動車(EV)、ウェアラブル電子機器、ペースメーカーなどの医療機器、航空宇宙用途にとって理想的な電池です。

当社は、全固体電池の研究の現状をより深く理解するために、人間がキュレーションした世界最大規模の科学情報のリポジトリであるCASコンテンツ・コレクションTMを調査しました。その結果、初期段階の研究から広範な科学的および商業的関心への明確な移行が判明しました(図1参照)。

図1:全固体電池の分野における文献トレンド。2025年のデータは7月までのものです。出典:CASコンテンツ・コレクション。

2000年代初頭は、全固体電池の研究にはあまり動きがなく、基礎研究に留まっていました。しかし、2017年頃になると、技術の成熟度と市場の需要の高まりに加え、この技術が従来のリチウムイオン電池の主な欠点に対する解決策として認識されたことを反映して、学術論文や特許が急増しました。

現在、特許数の増加がやや緩やかになっているのは、この分野が学術研究の域を超え、多くの企業が知的財産を確保しながら商業化の準備を整えつつあることを示唆しています。一方でここ数年の特許の急増は、EVの増加、再生可能エネルギーのグリッドレベルの貯蔵、より安全で高性能なエネルギー・ソリューションの必要性によってもたらされた需要の急増を反映しています。現在の情勢は、全固体電池が研究と投資の臨界点に到達したことを示しており、これは大きなブレークスルーと広範な普及の直前によく見られる状況です。

アジアが世界のバッテリー・イノベーションをリード

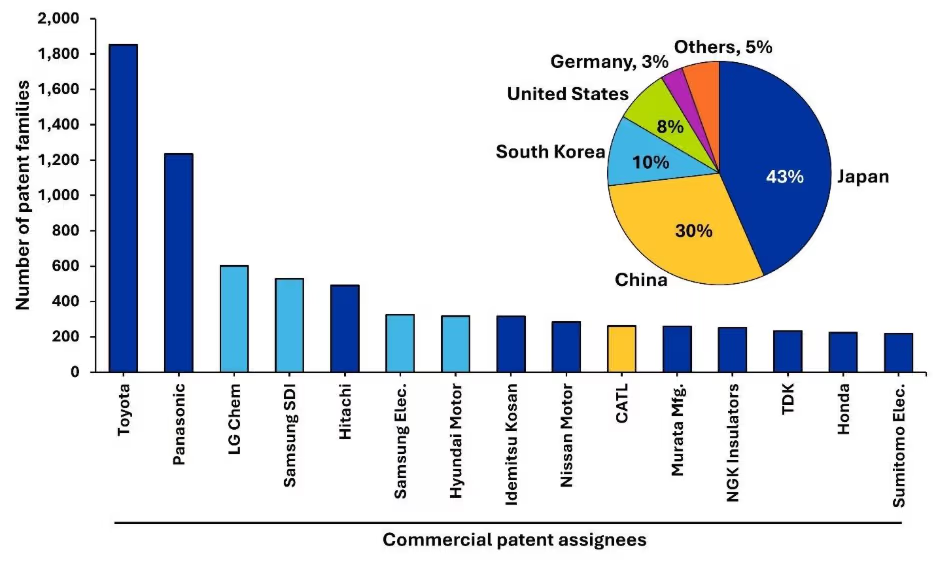

当社では、SSB分野での商業化の取り組みを評価するため、特許活動に基づいて上位15社を特定しました(図2a)。結果としてはトヨタやパナソニックなどの日本企業が広範な特許ポートフォリオでリードしており、これは日本のSSB技術への初期の戦略的投資と自動車業界との強力な連携を反映しています。LG化学、Samsung SDI、CATLなどの他の主要なアジア企業も、世界のバッテリー・イノベーションにおけるアジアのリーダーシップの強化に貢献しています(図2a参照)。

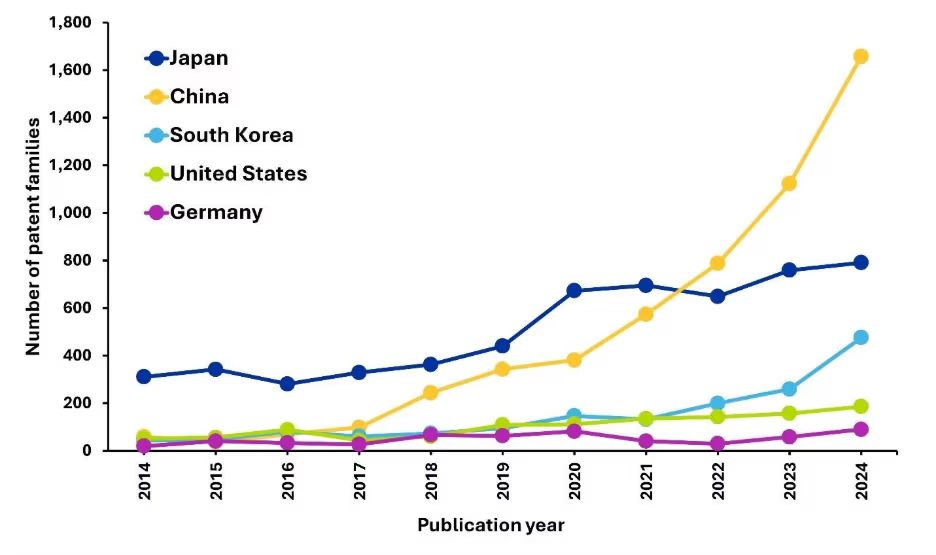

各国の商業特許活動の傾向を見ると、SSB分野におけるイノベーションの動向が変化していることがわかります(図2b)。日本は継続的な投資と長期にわたる研究を通じて安定したリーダーシップを維持してきましたが、近年の急速な中国の台頭は大きな変化です。この急増は、既存の企業だけでなく、積極的に特許を出願している多くの新規参入者によってもたらされています。

対照的に、米国とドイツは自動車産業とテクノロジー産業が強いにもかかわらず、特許活動が比較的低いことから、SSB分野では知的財産保護に対する異なる戦略的優先順位または代替アプローチがあることが示唆されます。

図2a:全固体電池に関連する特許公開数によって特定された主要な商業企業。円グラフは、公開された商業特許の国/地域別の量を示しています。

図2b:主要国/地域における商業特許公開の年別の動向。

固体電解質の利点

固体電解質(SSE)は、従来の液体電解質に代わってイオン伝導性固体として機能する、全固体電池(SSB)の中核をなす成分です。これは、バッテリーの電極間でのリチウムイオンやその他の金属イオンの輸送を可能にし、それらを物理的に分離しながらイオン伝導性と電気絶縁性の両方を確保します。

固体電解質の注目すべき特性は、結晶学的部位を介してイオン輸送を促進する能力で、可動イオンが固体マトリックス内で流体相のように振る舞います。この構造的特徴は高いイオン移動度の元になっており、バッテリー性能の効率化には不可欠です。固体電解質は、不燃性、不揮発性、優れた機械的強度、極度の温度下における耐性など、液体システムに比べて大きなメリットも備えています。これらの特長により、安全性と安定性が高まるだけでなく、リチウム金属アノードを使用しやすくなるため、エネルギー密度とバッテリーの寿命を大幅に増加させることができます。

固体電解質は、その化学組成に基づいて、酸化物、硫化物、ポリマー、窒化物、ハロゲン化物の5種類に大別できます。それぞれの種類は、その性能に影響を与える明確な構造的・電気化学的特性を示します。近年は、有機および無機の固体電解質が幅広く研究されており、イオン伝導性、安定性、電極との適合性が大幅に向上しています。

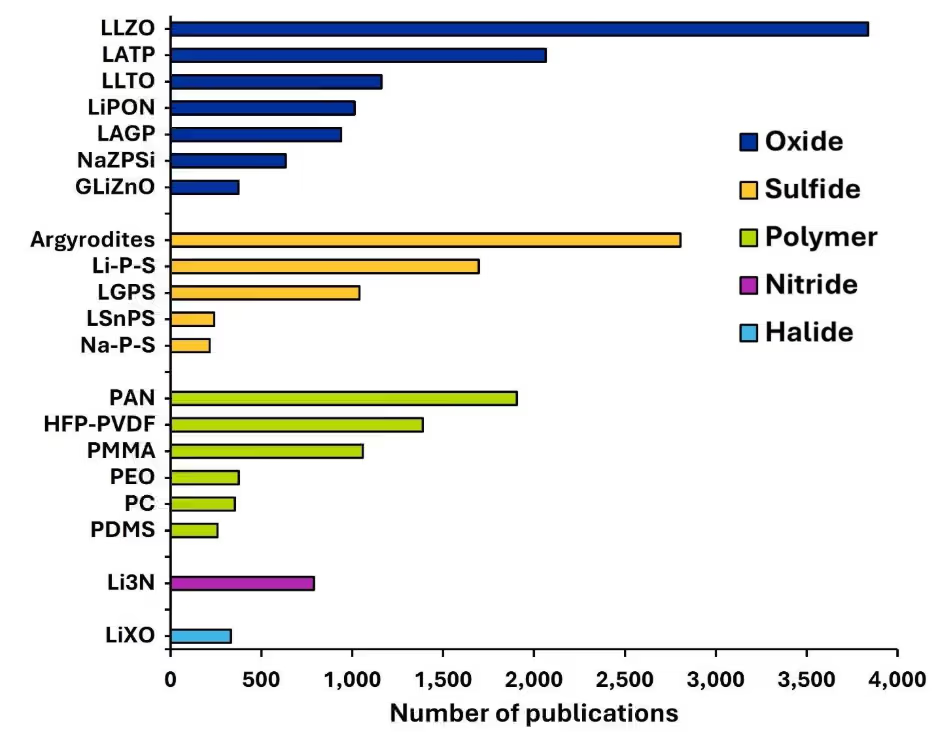

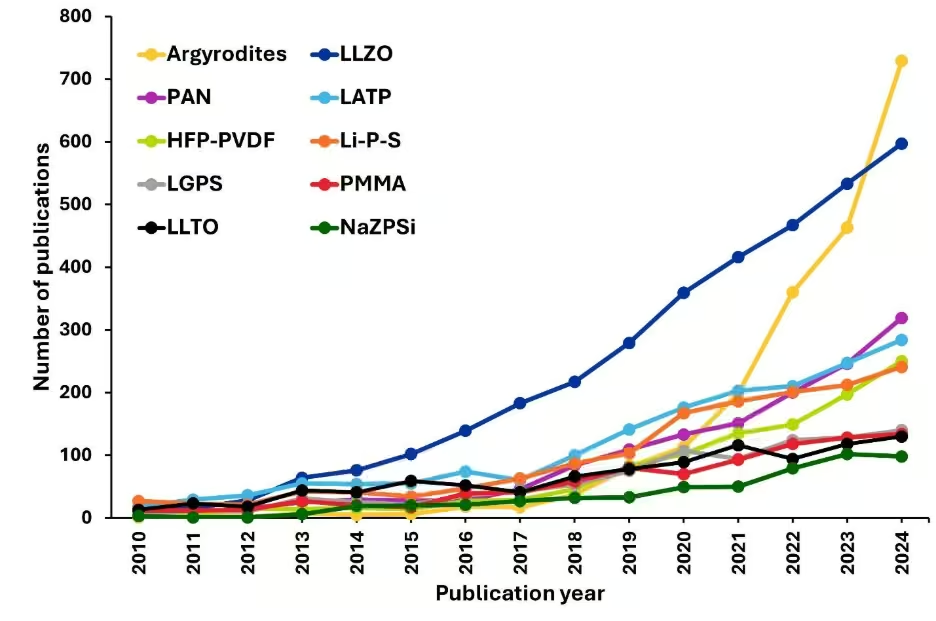

CAS SciFinder®などのツールを使用したCASコンテンツ・コレクションの分析では、種類別(図3a)および年別(図3b)に分類された上位20件の固体電解質が示されています。これらのうち、主に酸化物と硫化物からなる無機電解質は、優れたイオン伝導性、高い安全性、長いサイクル寿命、優れた熱安定性により、出版情勢をリードしています。

図3a:出版物量において種類別に分類された上位20件の固体電解質。出典:CASコンテンツ・コレクション。略語については脚注を参照してください。

図3b:出版物量において年別に分類された上位10件の固体電解質。出典:CASコンテンツ・コレクション。略語については脚注を参照してください。

酸化物ベースの固体電解質

酸化物ベースの固体電解質(SSE)は、化学的、熱的、および電気化学的安定性に優れているため、次世代の固体電池として広く研究されています。これらの電解質は空気や湿気に対して安定しているため、取り扱いや加工が容易です。また、高電圧や高温でも分解されない高い耐久性を備えています。

図3に示すように、主な酸化物固体電解質には、ガーネット型リチウム・ランタン・ジルコニウム酸化物(LLZO)、NASICON型リチウム・アルミニウム・チタン・リン酸(LATP)、およびペロブスカイト型リチウム・ランタン・チタン酸化物(LLTO)があり、いずれも高いイオン伝導率(通常10⁻⁴S/cm~10⁻³S/cm以上)と堅牢な機械的特性を備えています。LLZOは広い電気化学的安定性範囲とリチウム金属との良好な適合性を提供し、LATPは無毒でコスト効率が高く、ハイブリッド・システムに適しています。LLTOは高い導電性と強力な機械的強度を備えていますが、その性能はセラミックの微細構造に依存します。

酸化物ベースの電解質は有望ではあるものの、いくつかの欠点があります。脆くて硬い構造のため、加工が難しく、電極との密接な接触が困難で、界面抵抗が高くなってイオン輸送が妨げられることがよくあります。脆いということは、サイクル中の機械的ストレスや体積変化によってひび割れが発生しやすくなるということを意味します。さらに、室温での導電性は、通常、硫化物ベースの電解質に劣ります。

LLZO技術は、湿気への脆弱性とリチウム・デンドライト形成の問題を抱える可能性があり、一方、LATPとLLTOは、Ti⁴⁺の還元のためリチウム金属と直接接触すると不安定になることがあります。これらの問題は短絡につながる可能性がありますが、インターフェース・エンジニアリングと保護コーティングによって軽減することができます。全体的に、酸化物電解質は優れた安定性、安全性、高電圧カソードとの互換性というメリットがあるため、耐久性と熱安定性に優れた固体リチウム電池システムを実現するための有力な候補となっています。

硫化物ベースの固体電解質

硫化物ベースの電解質は、最大10⁻²S/cmという、液体電解質に匹敵するかそれを超える非常に高いイオン伝導率を示すため、次世代の全固体電池の材料として最も有望視されています。これらの構造には、通常、PS₄³⁻のような硫黄ベースのアニオンが含まれており、リチウムイオンの高速移動を可能にする、分極性が高く柔軟な格子を形成します。

硫化物電解質のもう一つの大きな利点は、柔らかく変形しやすい性質であり、これにより、軽度の圧力下でカソードとアノードとの優れた界面接触を形成できます。これは、脆い酸化物電解質では実現が困難です。また、比較的低温での加工も可能なため、大規模な製造にも適しています。

図3aに示すように、全固体電池用の硫化物ベースの電解質の中では、アルギロダイト、リチウムリン硫黄(Li-PS)、リチウム・ゲルマニウム・リン硫化物(LGPS)が有力な候補です。アルギロダイト(Li₆PS₅X、X = Cl、Br、I)およびLi-P-S系(Li₃PS₄やLi₇P₃S₁₁など)は10⁻⁴~10⁻³S/cm以上の伝導率を示しますが、チオ-LISICON材料であるLGPS(Li₁₀GeP₂S₁₂など)は液体電解質にも匹敵する最大10⁻²S/cmという値に達します。

これらのメリットにもかかわらず、硫化物ベースの電解質は重大な課題にも直面しています。硫化物は空気と湿気に非常に敏感で、分解して有毒の硫化水素(H₂S)ガスを発生するため、このことが取り扱いや加工を難しくしています。また、電気化学的安定性の範囲が狭く、高電圧カソードとリチウム金属アノードで望ましくない反応が起こり、抵抗性の界面層が形成されて、時間とともに性能が低下していきます。それでも、ドーピング、表面コーティング、複合エンジニアリングによる改良が続けられているため、硫化物ベースの固体電解質は、高性能かつ安全でエネルギー密度の高い固体リチウム電池を実現するための研究の最前線に留まっています。

ポリマーベースの固体電解質

ポリマーベースの電解質が全固体電池に使用される理由は、無機電解質では欠けていることが多い柔軟性、加工性、安全性の独自の組み合わせを提供するためです。脆い酸化物電解質とは異なり、ポリマー電解質は柔らかく変形しやすいため、電極と密接に接触させることができます。また、ウェアラブル機器やポータブル機器に最適な、薄型、軽量、柔軟なバッテリーの設計も可能にします。

ポリマーベースの固体電解質の中では、ポリアクリロニトリル(PAN)、ポリフッ化ビニリデン-ヘキサフルオロプロピレン(PVDF-HFP)、ポリメチル・メタクリレート(PMMA)が主要な材料です。しかし、通常はイオン伝導率が無機電解質よりも低く、特に室温では、高電圧での電気化学的安定性に限界があります。にもかかわらず、ポリマーベースの電解質は優れた柔軟性、界面適合性、拡張性を備えているため、全固体電池およびフレキシブル・リチウム電池用として魅力的かつ実用的な選択肢となっています。

窒化物およびハロゲン化物ベースの固体電解質

窒化物およびハロゲン化物ベースの電解質は、高いイオン伝導率と良好な電気化学的安定性を備えているとして、高性能全固体LIB向けに研究されている新しいクラスの材料です。図3bに見られるように、文献トレンドに基づく上位20件の固体電解質の中で、窒化リチウム(Li₃N)とLiXO(X = Cl、Br、I)はそれぞれ唯一の窒化物とハロゲン化物です。

Li₃Nは、Li⁺の移動に連続的な経路を提供する開かれた結晶構造により、室温で最大10⁻³S/cmの伝導率という非常に高速なリチウムイオン輸送を実現します。また、熱安定性に優れ、リチウム金属アノードとの相性にも優れています。LiXOは一般的に他の固体電解質やポリマーと組み合わせて、界面接触性や機械的柔軟性を向上させます。

これらの材料には、顕著な欠点もあります。窒化物およびハロゲン化物ベースの固体電解質は、湿気や空気との反応性が非常に高く、アンモニアやHClなどの毒性および腐食性の副生成物を生成するため、取り扱いや加工の難しさがあります。これらのデメリットにもかかわらず、窒化物およびハロゲン化物電解質は、特に複合電解質システムに組み込まれる場合において、高エネルギー密度および熱的に堅牢な固体リチウム電池の開発にとって有望な手段であり続けています。

アルギロダイトが固体電解質技術の最右翼として浮上

上位10件の固体電解質材料に関する文献トレンドをさらに分析したところ、ここ数年で研究の焦点が興味深い変化を遂げていることが明らかになりました(図3b参照)。以前は、LLZOガーネット型電解質が、リチウム金属に対する優れた安定性と広い電気化学的範囲により研究コミュニティから継続的に注目を集めており、この分野では最近まで支配的でした。しかし、2021年に劇的な変化が起こり、硫化物ベースのアルギロダイトへの研究への関心が爆発的に高まり、2024年にはLLZOを追い抜いて最も研究される固体電解質システムとなりました。

アルギロダイトへの関心の驚くべき上昇は、研究者たちによって明らかになったいくつかの根本的な利点を反映しています。LLZOは極めて高い焼結温度を必要とし、セラミックの性質のため界面接触性の問題をかかえていますが、アルギロダイトは機械的延性を備えているため、単純な冷間プレスで電極材料と密接に接触させることができます。また、硫化物フレームワークは、常温で酸化物ベースのシステムを大きく上回るイオン伝導率を提供します。そのため、全固体電池の商業化における重要なボトルネックの1つに対処できます。

さらに、アルギロダイトの加工互換性は既存の電池製造インフラストラクチャとの互換性があるため、産業規模での使用に最適です。加えて、適度な温度で加工でき、ソリューションベースの方法でも加工可能です。一方、LATPやポリマーベースの電解質などの他の固体電解質システムについては、研究者の注目を集め続けているものの、その注目はより控えめになってきています。これは、そうした材料が依然として重要であるとしても、実用的な全固体電池への最も有望かつ短期的な道筋を提供するものとしてアルギロダイトが頭一つ抜けていることを示しています。

固体材料の主要な組み合わせ

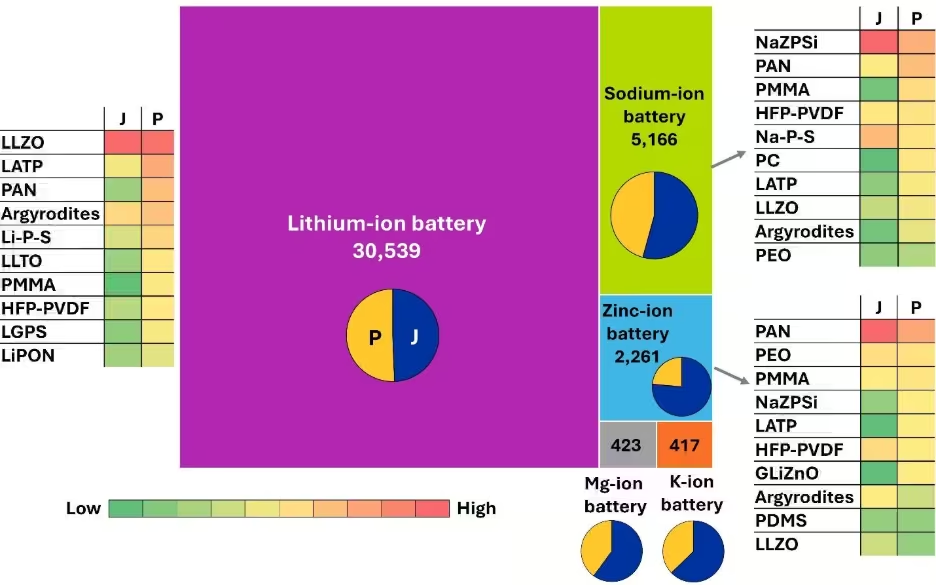

出版情勢に関する当社の分析では、さまざまな種類の全固体電池(SSB)と、それらに関連する主要な固体電解質(SSE)を調査しました(図4参照)。LIBは文献の量が最も多く、全固体電池の研究活動の約80%を占めています。ジャーナル文献と特許ファミリーの割合はほぼ均等となっており、これは基礎研究から商業化へと移行している成熟した分野であることを示しています。

図4:全固体電池研究における異なる電池化学および関連する固体電解質の分布。各円グラフは、それぞれの電池に関するジャーナル(J)と特許(P)公開の割合を示しています。ヒートマップの表は、それぞれの全固体電池に関連する最も普及している固体電解質を示しています。出典:CASコンテンツ・コレクション。略語については脚注を参照してください。

リチウム・システム用の上位の固体電解質は興味深い多様性を示しています。酸化物ベースの電解質LLZO LATPが最も注目されており、次にPANなどのポリマー電解質、硫化物ベースのアルギロダイト、Li-PSシステムに注目が集まっています。この多様性は、この分野が単一の技術に収束しておらず、さまざまな用途の要件に合わせてさまざまな固体電解質が研究されていることを示しています。

ナトリウムイオン全固体電池は文献の量で2番手に付けていますが、依然としてリチウム系には大きく遅れをとっています。特許とジャーナルの比率はややジャーナル文献に有利であり、この分野が商業的動機よりも研究重視に傾いていることを示しています。ナトリウム・システムの電解質の選好はリチウムとは顕著な違いがあり、NaZPSi(ナトリウム超イオン伝導体)が主流ですが、ポリマー電解質(PAN、PMMA)も目立っています。LATPやLLZOなどのリチウムに特化した電解質もいくつか存在しており、研究者がさまざまなシステム間の相互互換性を探究していることを示唆しています。

亜鉛イオン電池は第三の重要なプレイヤーであり、特許と比較してジャーナル文献の割合がはるかに高くなっています。このジャーナル中心の分布は、亜鉛固体電池がまだ基礎研究段階で商業開発に至っておらず、多くの研究者がこのシステムの理解と最適化に取り組んでいることを示唆しています。亜鉛電池の固体電解質の状況は、ポリマー電解質(PAN、PEO、PMMA)が主流ですが、これは亜鉛が湿式および準固体システムと相性が良いことを考えると当然です。

マグネシウムやカリウムなどの新たな電池化学物質は、全体の数は少ないものの、研究と特許活動のバランスが取れており、開発の初期段階にあるとしても有望であることを示しています。研究者らはリチウム以外の用途、特にその独自の特性が利点となる特定の用途への展開を模索しており、これらのシステムは将来の代替手段となる可能性があります。

図4に示されているように、さまざまな電解質のヒートマップの強度は、特定の電解質が複数の種類の電池にわたって汎用性を示している一方で、他の電解質は化学的性質に特化していることを示しています。これは、各電池システムの固有の要件に合わせてカスタマイズされた固体電解質の開発の重要性を浮き彫りにしています。

固体電池の有望な用途を示す特許のトレンド

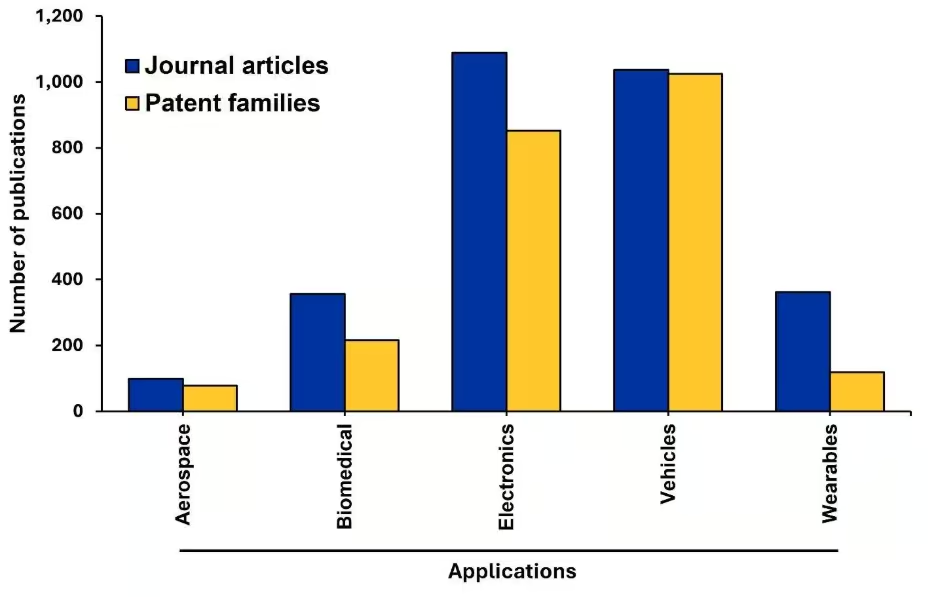

全固体電池(SSB)の応用分野全体にわたる文献の量を分析したところ、研究の焦点と商業化の成熟度に明確なパターンがあることがわかりました(図5参照)。

図5:全固体電池の用途に関するジャーナル文献と特許の数。出典:CASコンテンツ・コレクション。

電子機器と自動車がこの分野を明らかに支配しており、研究における用途の約75%を占めています。しかし、それぞれの開発の軌跡は大きく異なります。電子機器分野では、ジャーナル文献と特許の間に顕著なギャップが見られ、これらの電池を民生用電子機器に適応させるための基礎研究において継続中の課題があることが示唆されます。これは、小型化、コスト、または製造の困難さに関係している可能性があります。対照的に、自動車分野では、文献と特許の間に顕著な類似性が見られます。この調査結果は、EVの成長と、より安全でエネルギー密度の高い電池の緊急のニーズにより、研究室から市場へと移行している成熟した分野であることを示しています。

新興の応用分野は有望ですが、依然として研究中心のままです。生物医学用途は、実質的な学術的関心が示されていますが、特許活動は限られており、研究者らがまだ基本的な実現可能性を探求している段階であり、商業化を追究しているわけではないことを示唆しています。これは、医療機器特有の厳しい規制要件や生体適合性の課題を反映している可能性があります。

ウェアラブル・デバイスでは研究と特許のギャップがさらに顕著になっており、ウェアラブル技術向けの柔軟で安全な全固体電池のコンセプトは学術的には関心が高いものの、商業的に実現可能になるまでには大きな技術的ハードルが残っていることを示しています。

航空宇宙部門では、ジャーナル記事と特許がほぼ均等に分布しています。このバランスの取れた比率は、文献の総量が少ないにもかかわらず、自動車分野で観察されたパターンを反映しています。これは、不燃性や高高度での優れた性能など、航空宇宙用途における全固体電池のいくつかの魅力的な技術的利点が積極的な商業的関与を推進していることを示唆しています。

全固体電池の課題と機会

全固体電池(SSB)は有望な将来性を示していますが、大規模な商業化を実現するにはいくつかの課題があります。主な技術的制限としては、多くの固体電解質の室温でのイオン伝導性が液体電解質に比べて比較的低いことが挙げられます。LLZOのような酸化物ベースの電解質は、高密度の微細構造を生成するために高い焼結温度が要求され、加工が複雑でコストがかかります。硫化物ベースの電解質は高い伝導率を備えていますが、空気と湿気に敏感なため、不活性条件が必須になります。

もう一つの課題は、電極と電解質の接触面における安定性の低さです。液体電解質とは異なり、固体と固体の接触はしばしば接触不良と高抵抗をもたらします。特にリチウム金属の場合、これらの接触面での化学反応により抵抗層が形成され、サイクルが進むにつれて悪化し、性能が低下します。さらに、固体電解質が持つ機械的剛性が原因で、体積変化時に応力、隙間、剥離が発生し、インピーダンスの増加と性能の低下を招きます。

リチウム・デンドライトの形成は依然として懸念事項となっています。高電流密度下ではリチウム・フィラメントが固体電解質の微細な構造的瑕疵を通じて伝播し、短絡を引き起こす可能性があります。さらに、大規模生産にはコストがかかります。これらの材料を加工するには、高温、高圧、精密なエンジニアリング、乾燥条件(特に硫化物の場合)が必要です。こうした材料と統合の課題は、リサイクルの問題や未熟なサプライ・チェーンと相まって、研究室規模のプロトタイプから産業規模の全固体電池への移行を妨げています。

このようなハードルが立ちはだかっているとしても、全固体電池は、材料設計、インターフェース・エンジニアリング、スケーラブルな処理が融合して、より安全かつ高密度で長持ちするエネルギー貯蔵を実現する未来に向かって進化しています。次世代の全固体電池は、セラミックの高い伝導率とポリマーの柔軟性を組み合わせたハイブリッド複合電解質を使用して、サイクル中の接触面の安定と機械的完全性を確保します。今後は、冷間焼結や、過渡液体支援による加工など、低温製造技術が進歩すれば、製造がより効率的となって大規模生産の実現性が高まると期待されています。

最近のプロトタイプの多くはこの勢いを反映しています。たとえばChery社は、従来のリチウムイオン電池の2倍以上である1,300kmの航続距離を目標とした600Wh/kgのエネルギー密度を持つ全固体電池モジュールを公開しました。同様にSunwoda社は、超低圧下で400Wh/kg、サイクル寿命1,200サイクルのポリマー全固体電池を発表しました。これによりEVの航続距離が1,000km以上となり、サイクル数が1,200回を超えるとなると、年間走行距離20,000kmと仮定した場合、10年以上の使用が可能となります。

一方、データ駆動型のアプローチとAI支援による材料発見が、この分野における最適化と品質管理が加速させると見られています。リチウム以外にも、固体のコンセプトはナトリウム、亜鉛、マグネシウム、カリウムなど他の金属イオンにも広がり、持続可能性と資源へのアクセス性が拡大しています。こうした継続的な進歩とハイブリッドなアプローチにより、従来の電池技術と新しい全固体電池技術の性能差は着実に縮まっています。

本格的な導入にはまだ何年もかかるかもしれませんが、科学と産業の進歩の融合は、全固体電池が今後10年間で産業界全体のエネルギー貯蔵を変革する軌道に乗っていることを示しています。

略語:LLZO=リチウム・ランタン・ジルコニウム酸化物、LATP=リチウム・アルミニウム・チタン・リン酸、LLTO=リチウム・ランタン・チタン酸化物、LiPON=リチウム・リン酸窒化物、LAGP=リチウム・アルミニウム・ゲルマニウム・リン酸、NaZPSi=ナトリウム・ジルコニウム・リン酸シリケート、GLiZnO=ゲルマニウム・リチウム・亜鉛酸化物、Li-P-S=リチウムリン硫黄、LGPS=リチウム・ゲルマニウム・リン硫化物、LSnPS=リチウム・チタン・リン硫化物、Na-P-S=ナトリウムリン硫黄、PAN=ポリアクリロニトリル、PVDF-HFP=ヘキサフルオロプロピレン-ポリ(フッ化ビニリデン)、PMMA=ポリメタクリル酸メチル、PEO=ポリエチレン酸化物、PC=ポリカーボネート、PDMS=ポリジメチルシロキサン